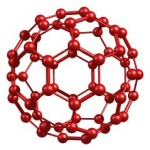

I compositi fullerenici sono materiali composti da fullereni, molecole di carbonio a forma di sfere, formati da 60 atomi (C60). Queste molecole sono state sintetizzate per la prima volta da Robert Curl, Harold Kroto e Richard Smalley, che per questa scoperta conquistarono il Premio Nobel. Le sfere di carbonio all’interno del fullerene possono essere organizzate in modi diversi e la durezza del materiale dipende in gran parte dalle interconnessioni tra esse. Nei materiali fullerenici “ultrahard”, scoperti dai ricercatori del Technological Institutefor Superhard and Novel Carbon Materials (FSBITISNCM), le molecole C60 sono collegate da legami covalenti in tutte le direzioni, che ne fanno secondo gli scienziati dei il polimero tridimensionale più duro e più resistente. I metodi per la produzione di questo promettente materiale su scala industriale, però, non sono ancora disponibili.

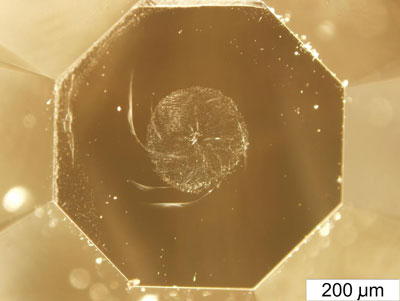

Ciò che rende così difficile la sintesi di questi materiali in grandi quantità è l’alta pressione necessaria per iniziare la reazione. Infatti, la formazione del polimero tridimensionale scaturisce da una pressione di 13 GPa, o 130.000 atm, ma le attrezzature moderne non possono fornire tale pressione su larga scala.

Gli scienziati in questo studio hanno dimostrato che l’aggiunta di solfuro di carbonio (CS2) alla miscela iniziale di reagenti può accelerare il processo di sintesi. Il CS2 è sintetizzato su scala industriale, viene utilizzato da diverse imprese ed esistono tecnologie affidabili e avanzate per il suo trattamento. Generalmente, il disolfuro di carbonio è concepito ed utilizzato come prodotto finale, ma in questo caso viene impiegato come un componente, agendo da acceleratore di sintesi. Utilizzando CS2, la formazione del materiale “superhard” diventa possibile, anche con valori di pressione pari o inferiori a 8GPa. Inoltre, mentre i tentativi finora svolti per sintetizzare il fullerene ad una pressione di 13 GPa richiedevano temperature fino a 1100K (più di 820 gradi Celsius), con il nuovo processo la sintesi si verifica a temperatura ambiente.

“La scoperta aprirà una nuova area di ricerca nella scienza dei materiali perché riduce sostanzialmente la pressione necessaria per la sintesi e consente la produzione del materiale e dei suoi derivati su scala industriale”, spiega Mikhail Popov, autore principale della ricerca e capo del laboratorio di nanomateriali funzionali a FSBI TISNCM.