POLIECO GROUP è leader in Europa nella produzione e commercializzazione di tubi corrugati a doppia parete in polietilene ad alta densità. Alla produzione di cavidotti corrugati in polietilene per reti elettriche e telefoniche, prima azienda in Italia nel 1992, si è affiancata la produzione di tubi corrugati per reti fognarie non in pressione a partire dal 1996.

Oggi POLIECO GROUP è una realtà internazionale costituita da una serie di unità produttive presenti in Italia, Francia, Grecia e Slovacchia.

L’organizzazione di POLIECO GROUP si basa sull’operatività dei Sistemi di Gestione, in buona parte integrati tra loro e ormai consolidati in tutte le aree aziendali, sviluppati e successivamente certificati in riferimento agli standard internazionali UNI EN ISO 9001 (Qualità), UNI EN ISO 14001 (Ambiente) e OHSAS 18001 (Sicurezza nei luoghi di lavoro).

POLIECO GROUP nel corso del 2010 ha deciso di procedere allo sviluppo di un progetto per la realizzazione di un chiusino stradale in materiale composito. Attualmente i chiusini stradali sono realizzati quasi esclusivamente in ghisa sferoidale, ghisa lamellare o calcestruzzo.

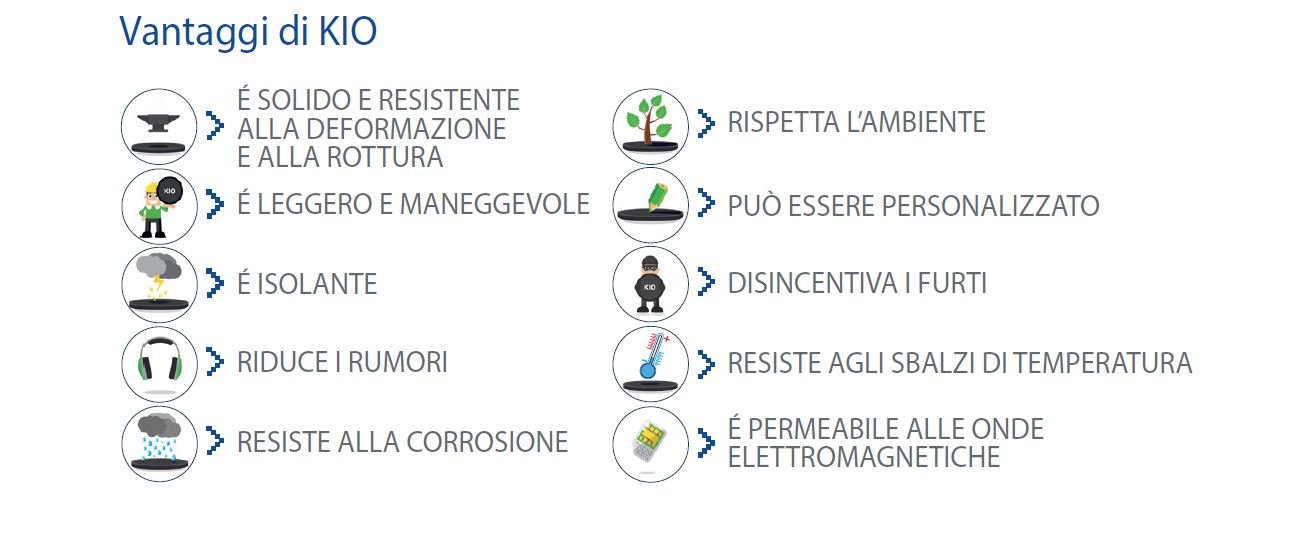

Nel 2012 POLIECO GROUP ha brevettato e presentato al mercato KIO®, il chiusino prodotto con uno speciale materiale composito, chiamato KINEXTTM.

KINEXTTM permette di produrre chiusini ad alta resistenza e sostituisce i tradizionali materiali soggetti ad usura, decadimento e furto.

Il chiusino KIO® è prodotto nelle classi di resistenza A15, B125, C250, D400 e nelle dimensioni analoghe a quelle dei chiusini in ghisa.

KIO® è certificato ICMQ in conformità alle normative EN124-1:2015 e EN124-5:2015.

Leggi anche

Refitech Composite Solutions innova i propri processi produttivi, installando una macchina CNC a cinque assi per la finitura di componenti compositi, che si aggiunge ai sistemi già operativi a tre assi. La nuova strumentazione consentirà di eseguire la lavorazione di forme 3D ancora più complesse in modo completamente automatico, ad alta velocità, garantendo una qualità elevata e una riproducibilità perfetta, in vista dei volumi di serie….

Tim Young, Head of Sustainability del National Composites Centre, ha illustrato a “The Engineer” i risultati di una ricerca realizzata dall’istituto che fornisce una panoramica delle possibilità di introdurre soluzioni basate sulla chimica nella supply chain dei compositi nel Regno Unito, al fine di garantire la sostenibilità nel settore….

Il National Composites Center (NCC) sta promuovendo un progetto industriale congiunto (JIP) che affronterà la sfida del benchmarking delle prestazioni di permeabilità dei tubi compositi termoplastici (TCP) per la distribuzione dell’idrogeno. L’obiettivo verrà raggiunto attraverso la produzione di campioni di tubi standardizzati, che costituiranno un database di misurazione della capacità del rivestimento e del materiale di rinforzo….

L’azienda belga Umbrosa sviluppa ombrelli e ombrelloni per esterni che, essendo utilizzati anche in ambienti costieri o boschivi, devono essere in grado di sopportare l’esposizione prolungata al vento forte, all’acqua salata, alle piogge e ai raggi solari. Per migliorare le prestazioni meccaniche dei propri prodotti, Umbrosa ha scelto di affidarsi ad Exel Composites che ha progettato nervature in compositi per ombrelli….

The Italian automaker Pagani makes some of the world’s most exclusive hypercars. The chassis consists entirely of carbon-fiber parts. For cutting, Pagani has been relying on equipment from Swiss cutting-system manufacturer Zünd for more than 20 years. In 2015, Pagani installed its first cutting system Zünd G3 L-2500. The 2018 was the year of the second G3 L-2500….