Nuovo Socio

Nuova linea produttiva in continuo per Elyplan nella sede storica di Carate Brianza e nuovo sito produttivo in discontinuo per Elycold a Rovigo

Brianza Plastica entra nel mercato dei laminati in vetroresina nel 1962. Presente sin dall’inizio nei settori dell’industria, del commercio e delle costruzioni edili, ha incrementato i propri sforzi entrando anche nel comparto del trasporto a partire dal 2006, rivolgendosi agli allestitori di veicoli pesanti ed isotermici, nonché ai costruttori di veicoli ricreazionali.

Brianza Plastica è oggi tra i maggiori produttori di laminati vetroresina in Europa ed è in grado di realizzare laminati sia con tecnologia in continuo a caldo, sia con produzione in discontinuo a freddo. La sede è a Carate Brianza (MB); altri siti produttivi sono a Ferrandina (MT), Ostellato (FE) e due a San Martino di Venezze (RO), uno dei quali inaugurato proprio nel 2016. Ulteriori sedi commerciali e di distribuzione sono ubicate a Nola (BA), Lione (Francia) e ad Elkhart (USA).

Tradizionalmente presente sul mercato sin dal 1962 con lastre e rotoli in vetroresina Elyplast, ondulati, grecati o retti, per le più molteplici applicazioni nei settori industriali (coperture, tamponamenti, etc.) ed agricoli (coperture, serre, etc.), l’azienda, spinta dalla crescente domanda del mercato, ha deciso di aprire nel corso del 2016, un nuovo sito produttivo a Rovigo per i laminati piani in discontinuo Elycold ed una nuova linea di produzione in continuo per i laminati Elyplan nella sede storica di Carate Brianza. “Questi investimenti hanno permesso di incrementare la capacità produttiva di oltre il 40%, rendendoci in grado di affrontare le richieste del mercato negli anni a venire” dice Gianluca Della Pedrina, Export Manager dell’azienda lombarda. “Brianza Plastica oggi fornisce laminati in vetroresina ottenuti su tre impianti di laminazione a freddo e due di laminazione a caldo in grado di soddisfare tutte le esigenze del mercato. Inoltre, con i suoi quattro siti produttivi dedicati alla vetroresina, si candida ad essere una delle realtà di riferimento del settore per il futuro”.

I prodotti pensati specificatamente per il comparto produttivo dei veicoli refrigerati e ricreazionali sono i laminati in vetroresina Elyplan ed Elycold. I fogli di vetroresina, con spessori di pochi millimetri, sono fabbricati impregnando di resina poliestere un’armatura in fibra di vetro, leggerissima e molto sottile, ma estremamente resistente. Essi vengono impiegati per la realizzazioni di pareti interne ed esterne, pavimenti e tetti dei veicoli stessi. Attraverso l’espansione della propria capacità produttiva, Brianza Plastica ora può sempre più garantire, dal prodotto più economico al top di gamma, una grande flessibilità, sia per la realizzazione di grandi commesse che per la fornitura di piccoli quantitativi.

“Produciamo vetroresina da oltre mezzo secolo, abbiamo quindi un bagaglio tecnologico non indifferente. Oggi Brianza Plastica è in grado di proporre al mercato laminati di diversa qualità” – afferma Alberto Crippa, consigliere delegato di Brianza Plastica – ”dalla standard adatta al mercato delle costruzioni e agro, a quella top necessaria al mondo dei veicoli ricreativi. Per questo settore siamo anche in grado di offrire laminati piani realizzati con le due tecnologie, quella della produzione in continuo e quella della produzione in discontinuo. Con ormai 4 siti produttivi, l’ultimo inaugurato da pochi mesi, siamo all’avanguardia in Europa nei laminati in vetroresina”.

Sempre tesa a incrementare la propria già consolidata presenza sui mercati europei, Brianza Plastica ha anche aperto, nel 2014, una filiale negli Stati Uniti ad Elkhart, nello Stato dell’Indiana, conosciuta come “The RV Capital of The World”, grazie alla presenza nella zona di numerosi headquarters di grandi produttori di veicoli ricreazionali.

Didascalia foto 1: sede di Carate

Didascalia foto 2: nuovo polo commerciale di Elkhart, USA

Didascalia foto 3: nuovo sito produttivo di Rovigo

Didascalia foto 4: prodotto Elyplast, lastre e rotoli in vetroresina per applicazioni in campo industriale ed agricolo (coperture e serre)

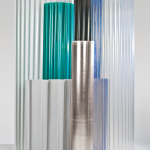

Didascalia foto 5: prodotto Elycold, lastre e rotoli con gelcoat prodotti in discontinuo per applicazioni nei settori dei veicoli refrigerati e ricreazionali (camper e caravan) e per trasporto persone

Didascalia foto 6: prodotto Elyplan, lastre e rotoli con gelcoat prodotti in continuo per applicazioni nei settori dei veicoli refrigerati e ricreazionali (camper e caravan) e per trasporto persone