Una struttura sandwich è una particolare applicazione di composito laminato, realizzato collegando due pelli sottili e rigide ad un’anima, o core, leggera. Il vantaggio principale di utilizzare la struttura sandwich in componenti strutturali è di poterne sfruttare l’elevata rigidezza flessionale e l’alta resistenza in rapporto al peso.

La caratterizzazione meccanica e la conoscenza della risposta del materiale a determinati carichi, ed in particolare di un materiale composito, è di primaria importanza per una corretta progettazione.

Trasferendo questi concetti ai provini utilizzati nelle campagne sperimentali, una particolare attenzione deve essere prestata sia alla progettazione della geometria del provino, sia alla modalità di esecuzione della prova, che deve essere tale da fornire la corretta valutazione delle grandezze che si desiderano misurare. In particolare, la progettazione di una prova meccanica da effettuarsi su un composito deve essere eseguita adottando un approccio basato sulla definizione, mediante un elevato numero di prove iniziali piuttosto semplici e mirate, delle proprietà dei singoli elementi costitutivi, per arrivare, dopo una serie di test intermedi via via più complessi, alla caratterizzazione dell’intera struttura.

Obiettivo di questo studio è stato quindi la caratterizzazione, mediante prove meccaniche, degli elementi costituenti un pannello sandwich, formato da uno strato di schiuma espansa di polimetacrillimmide (PMI) interposto fra due laminati, realizzati in resina epossidica rinforzata con fibre di vetro.

Campagna sperimentale

La campagna sperimentale ha coinvolto tutti gli elementi costitutivi del materiale, considerandoli sia singolarmente sia accoppiati.

Il dettaglio delle prove meccaniche per valutare la resistenza a trazione, taglio e flessione dei vari componenti, è riportato in tabella 1.

La preparazione dei campioni e le prove meccaniche sono state eseguite presso i laboratori del Dipartimento di Ingegneria Meccanica dell’Università di Genova. Per tutte le prove è stata impiegata la macchina di prova servoidraulica Instron 8802, attrezzata con una cella di carico da 50kN.

Risultati

Prova di trazione sulla resina epossidica e sul tessuto in fibra di vetro

Per valutare le caratteristiche della matrice epossidica, sono state eseguite prove di trazione su campioni di sola resina, adottando una velocità di prova di 5 mm/min ed utilizzando 5 campioni (fig.1), come richiesto dalla normativa di riferimento (ASTM 638).

Allo stesso modo, per valutare le caratteristiche del rinforzo, dal tessuto in fibra di vetro, sono stati ricavati 14 campioni ognuno di dimensioni 25 x 150 x 0,1 mm. L’intreccio del tessuto testato è di tipo Batavia, dove due fili di trama passano sopra a due fili di ordito.

Il test è stato eseguito su 7 provini ricavati in direzione longitudinale e 7 provini ricavati in direzione trasversale, in modo da testare sia la trama che l’ordito.

La velocità di prova è stata impostata a 300 mm/min.

In tabella 2 vengono riportati i risultati delle prove eseguite sulla resina e sul tessuto, dove con “L” si indicano i risultati relativi ai provini longitudinali e con “T” quelli relativi ai provini trasversali. I valori riportati sono le medie dei risultati ottenuti durante le prove.

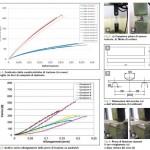

Si può notare che i provini ricavati in direzione longitudinale hanno, come d’altra parte è atteso, caratteristiche migliori, in termini sia di carico sia di allungamento. Questo risulta ancora più evidente dal grafico in figura 2, dove sono confrontate le caratteristiche dei campioni ricavati in direzione longitudinale (in blu) e quelli in direzione trasversale (in rosso).

È opportuno sottolineare come, confrontando i valori di carico massimo raggiunti dalla matrice e dal tessuto riportati tabella 2, la matrice presenti un valore dieci volte superiore a quello del provino di tessuto ricavato in direzione longitudinale. Per effettuare il confronto è necessario considerare i valori di tensione σm, ottenuti considerando le sezioni resistenti, significativamente diverse nei due campioni. In tal modo, risulta evidente che il tessuto di rinforzo ha caratteristiche molto superiori a quelle della matrice, come tipicamente atteso nella realizzazione di un materiale composito.

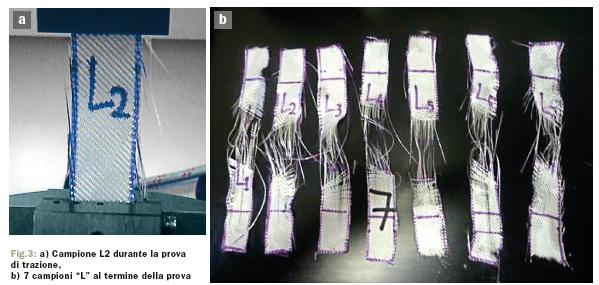

Nella figura 3, vengono riportati in dettaglio i provini di tessuto ricavati in direzione longitudinale durante la prova e dopo la rottura; si noti l’elevato allungamento.

Prove di trazione e taglio su lamina e laminato

Associando i due elementi caratterizzati in precedenza, si ottiene una lamina di matrice epossidica rinforzata con fibre di vetro disposte a 0° e 90°. Sovrapponendo a loro volta due di queste lamine, si ottiene il laminato che costituisce le pelli del pannello sandwich studiato.

Per proseguire nello studio dei vari componenti costituenti il pannello, sono state realizzate prove di trazione e taglio prima sulla lamina e poi sul laminato, facendo riferimento alle stesse normative per entrambe le tipologie di campioni (ASTM 3039 e D790).

Sono stati ricavati 7 provini per ogni tipologia, tutti di dimensioni 25×250 mm, come richiesto da normativa. La velocità di prova è stata impostata pari a 2 mm/min.

Com’è possibile notare dalla tabella 4, la sovrapposizione di due lamine in un laminato ha notevolmente migliorato sia le caratteristiche di resistenza a trazione che di allungamento.

In maniera del tutto analoga, la caratterizzazione di lamina e laminato è passata attraverso la prova di taglio, che riprende come metodologia e dimensione dei campioni quella di trazione. La differenza sostanziale è nella disposizione dei rinforzi che, in questo caso, sono disposti a ±45°. L’esito della prova, in termini di valori medi delle grandezze investigate, è riportato in tabella 4.

Anche in questo caso, è il laminato ad avere la migliore caratteristica in termini di resistenza a taglio. In ogni caso, però, il valore massimo raggiunto è inferiore a quello riscontrato nelle prove di trazione, come risulta confrontando i valori di σm e τm nelle tabelle 3 e 4 e il grafico in figura 4, nel quale sono riportate le caratteristiche a trazione (in rosso) e taglio (in blu) dei campioni di laminato.

Prova di trazione e flessione su sandwich

Una volta esaminato in tutte le sue componenti, il pannello sandwich è stato caratterizzato mediante prove di trazione e flessione.

La prova di trazione è stata effettuata su campioni di forma quadrata, di dimensioni 25×25 mm, e di spessore pari a quello del sandwich, ossia 11 mm, secondo quanto indicato dalla norma C297.

La preparazione dei provini è avvenuta incollando i campioni stessi alle attrezzature da inserire nella macchina di prova, attraverso un adesivo epossidico più performante della resina utilizzata per la matrice del laminato. Il carico è stato applicato imponendo una velocità costante della traversa pari a 0.5 mm/min.

In figura 5 vengono riportati i risultati della prova effettuata su 6 campioni. Il primo provino è stato utilizzato per verificare i parametri di macchina e quindi è stato escluso dal grafico e dal calcolo dei valori medi delle varie grandezze, riportati in tabella 5.

Le rotture sono avvenute sempre per distacco tra laminato e core, e non per rottura di uno dei due componenti. Tale zona di interfaccia costituisce evidentemente un punto particolarmente critico, come si può notare anche dai valori di resistenza e allungamento molto esigui. In figura 6 sono riportate due immagini di un campione, prima di essere sottoposto alla prova e al termine, con particolare riferimento al distacco tra laminato e core.

L’ultima prova eseguita sul pannello sandwich è stata quella di flessione, secondo ASTM C393. L’attrezzatura di prova è stata opportunamente dimensionata facendo riferimento alla geometria del provino da testare. Le dimensioni caratteristiche del provino e dell’attrezzatura sono riportate in figura 7. In questo caso, la velocità della traversa mobile è stata impostata a 5 mm/min.

In figura 8 si riportano due immagini del provino durante e dopo la prova. La rottura è avvenuta sempre per distacco tra laminato e core, con successiva rottura del core di PMI, come si vede in figura 8b.

In figura 9 sono illustrati i risultati della prova di flessione, su un grafico che riporta il carico in funzione della freccia. La freccia media ricavata di 6,84 mm denota un buon comportamento del pannello a questo tipo di sollecitazione.

Conclusioni

Il processo di caratterizzazione meccanica di un materiale composito non può prescindere dalla valutazione delle caratteristiche di ogni singolo elemento che costituisce il materiale stesso.

L’attività presentata ha avuto quindi lo scopo di mettere in luce una metodologia di valutazione delle caratteristiche meccaniche di ogni singolo componente di un pannello sandwich, formato da uno strato di schiuma espansa di polimetacrillimmide (PMI) interposto fra due laminati, realizzati in resina epossidica rinforzata con fibre di vetro.

Le varie prove hanno consentito non solo la valutazione delle caratteristiche meccaniche dei vari componenti, ma anche e soprattutto l’individuazione delle zone critiche del pannello e dell’importanza di progettare il materiale in modo che presenti la maggior resistenza nelle direzioni in cui si prevede venga sollecitato in maniera più significativa.

di C. Mandolfino, E. Lertora, C. Gambaro – Dipartimento di Ingegneria Meccanica, Università degli Studi di Genova

M. Pedemonte – Istituto Italiano della Saldatura, Genova