Per raggiungere l’obiettivo, inizialmente, il produttore di turbine eoliche Vestas (Aarhus, Danimarca), si era affidato a calibri di ispezione specializzati, presenti nei suoi impianti di produzione. Una simile procedura, tuttavia, richiedeva tempi lunghi, i quali si sommavano ai tempi e ai costi per la produzione di componenti specializzati per le pale eoliche.

La soluzione per una produzione più rapida, accurata e meno costosa

Lo scorso anno Vestas ha deciso di lanciare un programma innovativo che consente di fabbricare questi componenti in modo più snello e digitalizzato, utilizzando la piattaforma Digital Forge AM. Tale piattaforma è basata su cloud e intelligenza artificiale di Markforged (Cambridge, Mass., Stati Uniti), stampanti 3D e materiali per la produzione di componenti specializzati. Uno dei questi è rappresentato da uno strumento di marcatura del centro superiore (TC) composito riempito in fibra di carbonio.

Questo viene utilizzato come strumento di misura sul campo dal team di assemblaggio delle pale eoliche. Un indicatore viene posizionato sulla radice della lama e garantisce che questa sia allineata correttamente durante l’installazione.

I vantaggi della flessibilità

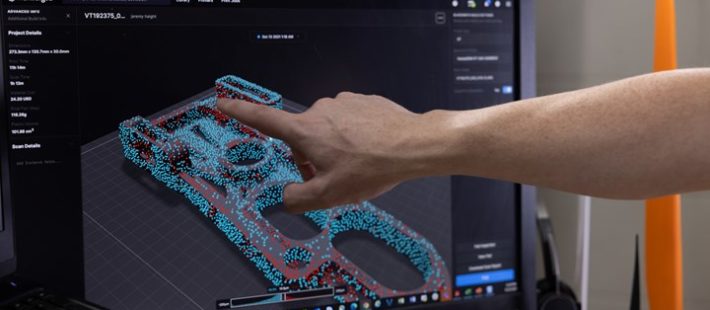

Il sistema DDM permette, inoltre, di progettare gli strumenti ovunque e di stamparli direttamente presso la struttura della lama utilizzando la stampante FDM (Fused Deposition Modeling) X7 di Markforged e il materiale in miscela di nylon caricato con fibra di carbonio Onyx. All’interno della piattaforma software di Markforged, vi è anche uno strumento Fabbro. Esso esegue l’ispezione digitale e la calibrazione dell’utensile, generando un rapporto di calibrazione ed eliminando la necessità di un’ispezione fisica. L’utilizzo di materiali compositi si traduce anche in un risparmio dell’85% del peso totale dei componenti.

Oggi il programma DDM include più di 2.000 prodotti Vestas, compresi quelli in materiali compositi come lo strumento di marcatura TC. I file di progettazione di tutti i pezzi sono archiviati in un repository digitale basato su cloud Markforged Eiger. Ciò consente ai dipendenti delle diverse sedi Vestas di cercare e stampare rapidamente le parti in compositi rinforzati con fibre con le loro stampanti X7 locali.

Il presente e il futuro

Grazie al repository, il team di Vestas è in grado di produrre componenti aggiornati in ogni momento e in qualsiasi parte del mondo. Ciò ha abbattuto i costi di spedizione e di trasporto, così come i tempi di produzione. Questo è possibile anche dal momento che il team di Vestas non deve più preoccuparsi che i componenti vengano sottoposti a test di conformità. Questi vengono infatti stampati on-demand e in-house utilizzando specifiche digitali esatte. Inoltre, la precisione degli utensili viene verificata utilizzando Markforged Blacksmith per l’ispezione, l’analisi e la segnalazione durante il processo.

Vestas ha annunciato che, entro la fine del 2022 inizierà ad implementare DDM per le attrezzature di ispezione del calibro. In questo verrà facilitata la produzione on-demand di calibri in tutti e 23 i suoi siti di produzione. Successivamente si dedicherà all’attivazione di un processo end-to-end che permetterà ai suoi dipendenti, di qualsiasi sito produttivo, di:

- eseguire la scansione di un codice articolo

- cercare le specifiche dello stesso

- e inviarle automaticamente alla stampante 3D locale per la produzione.