Prato, 3 maggio 2015

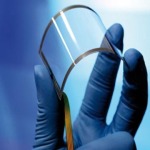

Il futuro dell’hi-tech è già presente a Prato grazie all’entusiasmo e alle competenze di un ricercatore in nano e biotecnologie e alla creatività di due designer professionisti: Andrea Calabrese, 57enne odontoiatra, insieme ai designer Andrea Bruni e Valerio Monticelli, 31enni costruttori di stampanti 3D, hanno creato un laboratorio, il primo in grado di lavorare il grafene proveniente dagli Usa e di impiegarlo in numerose applicazioni. Mostrano il primo prodotto innovativo realizzato lavorando del materiale plastico, il Pla, biodegradabile che si ricava dall’amido di mais, insieme al grafene: «Grazie alla stampante 3D si è riusciti a creare un circuito elettrico inserito nella plastica. Come tutti sappiamo la plastica non è un conduttore di energia – spiegano i tre – Invece lavorandolo con il grafene, il Pla assume nuove caratteristiche come quello della conducibilità elettrica, oltre a quella di schermatura elettromagnetica e radiofrequenza all’elettronica, alla sensoristica indossabile e non».

«Vogliamo provare a fare qualcosa che non esiste e che può aprire strade a molte altre soluzioni – prosegue il dottor Calabrese – L’impiego di stampanti 3D rivoluziona il modo di lavorare in certi settori e il ricorrere a materiali diversi, come la grafite che so come maneggiare per la mia formazione professionale, permette di aprire nuove strade negli ambiti più disparati dalle telecomunicazioni ai dispositvi medici, alle attrezzature ospedaliere e pure ad alcune protesi, fino all’aerospaziale. Siamo i primi in Italia a testare e provare il grafene in contatto con grossi centri americani». Si rimane stupiti quando da una semplice lastra di plastica e due sottoli righe nere di grafite, con una pila poggiata su due poli positivo e negativo fa accendere all’estremo opposto una lampadina rossa.

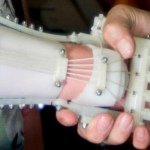

«Le applicazioni nel mondo della medicina con l’impiego delle stampati 3D sono già possibili – spiegano Valerio Monticelli e Andrea Bruni, che costruiscono le stampanti e le modificano a secondo del prodotto da ‘stampare’ – per esempio si possono stampare le protesi senza necessità di prendere le impronte con il gesso, ma semplicemente con l’impiego di una tac. Ci possiamo cimentare anche in altri campi, e non necessariamente le stampanti 3D debbano essere relegate alla realizzazione di gadget. Anzi». La coppia di designer continua a stupire noi profani della materia: «Si possono modellare molti tipi di materiali, anche la ceramica – lo dicono mentre tirano fuori dallo zaino un bel vaso per fiori – Con questi stampanti si possono ottenere delle forme particolari senza togliere niente all’artigiano. C’è ancora molta diffidenza nell’impiego di certe macchine. Eppure l’impiego di questa nuova tecnologia, sulla quale teniamo anche dei corsi in Cna, potrebbe offrire molti sbocchi di lavoro in più». La piccola società di ricercatori e studiosi riceve molte richieste da parte sia del mondo scientifico, che da quello produttivo che da quello universitario: «Tutto sta nel fare il salto di qualità, nel superare la diffidenza di quello che già rappresenta il futuro».