POLIECO GROUP è leader in Europa nella produzione e commercializzazione di tubi corrugati a doppia parete in polietilene ad alta densità. Alla produzione di cavidotti corrugati in polietilene per reti elettriche e telefoniche, prima azienda in Italia nel 1992, si è affiancata la produzione di tubi corrugati per reti fognarie non in pressione a partire dal 1996.

Oggi POLIECO GROUP è una realtà internazionale costituita da una serie di unità produttive presenti in Italia, Francia, Grecia e Slovacchia.

L’organizzazione di POLIECO GROUP si basa sull’operatività dei Sistemi di Gestione, in buona parte integrati tra loro e ormai consolidati in tutte le aree aziendali, sviluppati e successivamente certificati in riferimento agli standard internazionali UNI EN ISO 9001 (Qualità), UNI EN ISO 14001 (Ambiente) e OHSAS 18001 (Sicurezza nei luoghi di lavoro).

POLIECO GROUP nel corso del 2010 ha deciso di procedere allo sviluppo di un progetto per la realizzazione di un chiusino stradale in materiale composito. Attualmente i chiusini stradali sono realizzati quasi esclusivamente in ghisa sferoidale, ghisa lamellare o calcestruzzo.

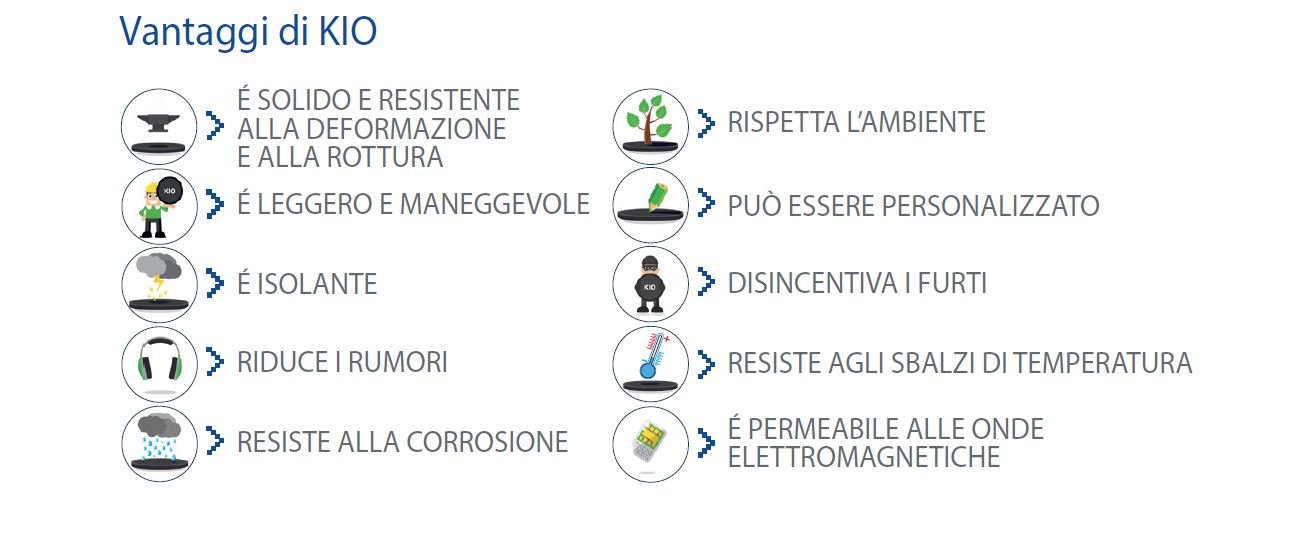

Nel 2012 POLIECO GROUP ha brevettato e presentato al mercato KIO®, il chiusino prodotto con uno speciale materiale composito, chiamato KINEXTTM.

KINEXTTM permette di produrre chiusini ad alta resistenza e sostituisce i tradizionali materiali soggetti ad usura, decadimento e furto.

Il chiusino KIO® è prodotto nelle classi di resistenza A15, B125, C250, D400 e nelle dimensioni analoghe a quelle dei chiusini in ghisa.

KIO® è certificato ICMQ in conformità alle normative EN124-1:2015 e EN124-5:2015.

Leggi anche

Un gruppo di ricercatori dell’Università del Queensland del Sud, sotto la guida del dottor Wahid Ferdous, sta studiando come sostituire le traverse ferroviarie in legno per i ponti con un nuovo materiale costituito da fibre composite e materiali di scarto. Il governo dello stato del Queensland e il produttore di traverse in cemento Austrak hanno finanziato il progetto attraverso una borsa di ricerca per l’industria….

Analizzando le proprietà dei nuovi ritardanti di fiamma per materiali compositi, i ricercatori del laboratorio Advanced Fibers dell’Empa, centro svizzero per lo studio dei materiali avanzati, sotto la guida di Sabyasachi Gaan, hanno elaborato una tecnica che permette di rendere recuperabili le resine epossidiche, il cui limite di riutilizzo è intrinseco alla natura di materiali termoindurenti, ossia polimeri altamente reticolati che, una volta induriti, non possono essere sottoposti nuovamente a fusione senza carbonizzarsi….

Refitech Composite Solutions innova i propri processi produttivi, installando una macchina CNC a cinque assi per la finitura di componenti compositi, che si aggiunge ai sistemi già operativi a tre assi. La nuova strumentazione consentirà di eseguire la lavorazione di forme 3D ancora più complesse in modo completamente automatico, ad alta velocità, garantendo una qualità elevata e una riproducibilità perfetta, in vista dei volumi di serie….

Tim Young, Head of Sustainability del National Composites Centre, ha illustrato a “The Engineer” i risultati di una ricerca realizzata dall’istituto che fornisce una panoramica delle possibilità di introdurre soluzioni basate sulla chimica nella supply chain dei compositi nel Regno Unito, al fine di garantire la sostenibilità nel settore….

Il National Composites Center (NCC) sta promuovendo un progetto industriale congiunto (JIP) che affronterà la sfida del benchmarking delle prestazioni di permeabilità dei tubi compositi termoplastici (TCP) per la distribuzione dell’idrogeno. L’obiettivo verrà raggiunto attraverso la produzione di campioni di tubi standardizzati, che costituiranno un database di misurazione della capacità del rivestimento e del materiale di rinforzo….