PROPRIETÀ DEL MATERIALE

Onyx è un materiale composito di nylon e fibre di carbonio corte che conferisce ai pezzi stampati in 3D una maggiore resistenza e una superficie finita nera opaca. Rispetto al Nylon tradizionale, questo nuovo materiale è circa 3,5 volte più resistente, ha una maggiore durezza e una HDT di 140°C. Le caratteristiche meccaniche vengono ulteriormente incrementate se si rinforza la stampa con fibra di carbonio, Kevlar, fibra di vetro o fibra di vetro HSHT. In allegato è disponibile la scheda completa del materiale.

STABILITÀ DIMENSIONALE

Le fibre corte di carbonio con cui è rinforzato Onyx, modificano il comportamento del materiale al raffreddamento, inducendo meno deformazioni termiche, in modo che le dimensioni dei pezzi stampati riproducano fedelmente il modello prodotto in CAD.

FINITURA SUPERFICIALE

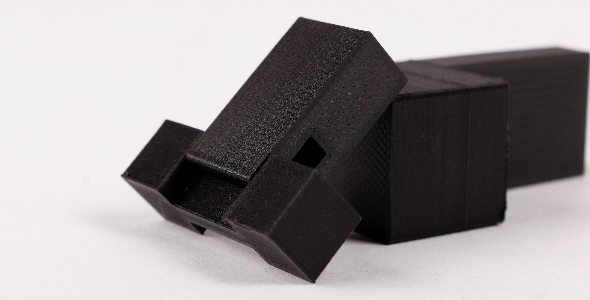

Un altro pregio molto importante del nuovo materiale è l’ottima finitura ottenibile, nera opaca, che non necessita di ulteriori lavorazioni. Molti clienti Markforged stampano in 3D i pezzi da vendere direttamente al cliente. I prodotti stampati in Nylon sono molto resistenti, ma hanno un aspetto semitrasparente, spesso non troppo piacevole alla vista. La risoluzione garantita dalle stampanti 3D Markforged, unita alle caratteristiche del nuovo materiale Onyx, permettono di ottenere un’ottima finitura superficiale nera opaca. Questo significa che non sono necessarie ulteriori lavorazioni sui pezzi stampati, nè chimiche nè meccaniche, con un risparmio non indifferente di tempo.

APPLICAZIONI

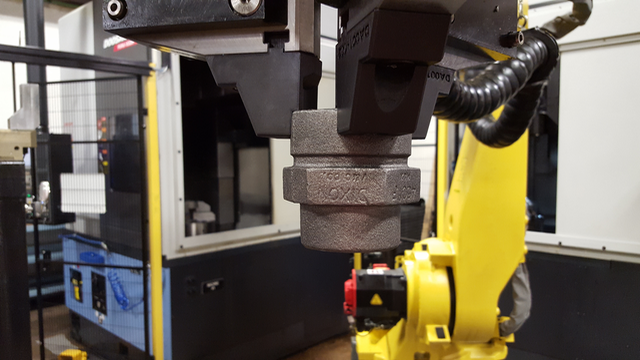

Onyx è adatto a qualsiasi tipo di applicazione che necessita di un materiale ad alte prestazioni, grazie alle sue caratteristiche di resistenza, durevolezza e alla sua finitura superficiale. I clienti Markforged che lo hanno utilizzato sono molto soddisfatti anche per la flessibilità di produzione dalla stampa 3D. L’immagine seguente mostra delle ganasce per l’afferraggio di tubi filettati, realizzate con Onyx. Rispetto alle precedenti in ABS, queste sono molto più resistenti, in modo da dover essere sostituite meno spesso. Le fibre di carbonio inoltre alleggeriscono le ganasce, incrementando la grandezza e il carico che il robot riesce ad afferrare.

TARGET DI UTILIZZATORI

Onyx è adatto a tutti gli ingegneri o designer che necessitano di pezzi molto resistenti (rinforzati o meno con la fibra di carbonio), che resistano ad alte temperature, ai carichi e agli urti. Inoltre è adatto alla produzione di pezzi che siano subito pronti da mostrare ai clienti o da utilizzare, sia nei piccoli negozi, sia nelle grandi aziende. Onyx è disponibile con il Mark Two Enterprise Kit in Italia presso il rivenditore autorizzato

Creatr: www.creatr.it

AMMORTIZZATORE

Il nuovo materiale Onyx appena sviluppato dalla Markforged è molto rigido, se rinforzato con la fibra di carbonio, mentre se usato senza rinforzo è leggermente flessibile. Per evidenziare questa sua peculiarità è stato realizzato un ammortizzatore. “L’idea di realizzare l’ammortizzatore è venuta per caso, studiando la stabilità dimensionale di un prototipo realizzato in Onyx” ha spiegato un progettista Markforged.

Il video mostra la flessibilità e la resistenza di una piccolo pezzo stampato con Onyx, che funziona bene da molla di trazione o compressione. Modificando la dimensione della spirale e dello spessore del filo si creano molle con comportamento diverso. La molla di trazione è solamente una spirale stampata in 3D, senza materiale di supporto, mentre la molla di compressione è composta da due spirali in parallelo.

Una volta creato il modello della molla è stata collegata ad un alberino ed è stata semplicemente racchiusa in un cilindro. L’intero ammortizzatore è stato realizzato con una stampa 3D unica.

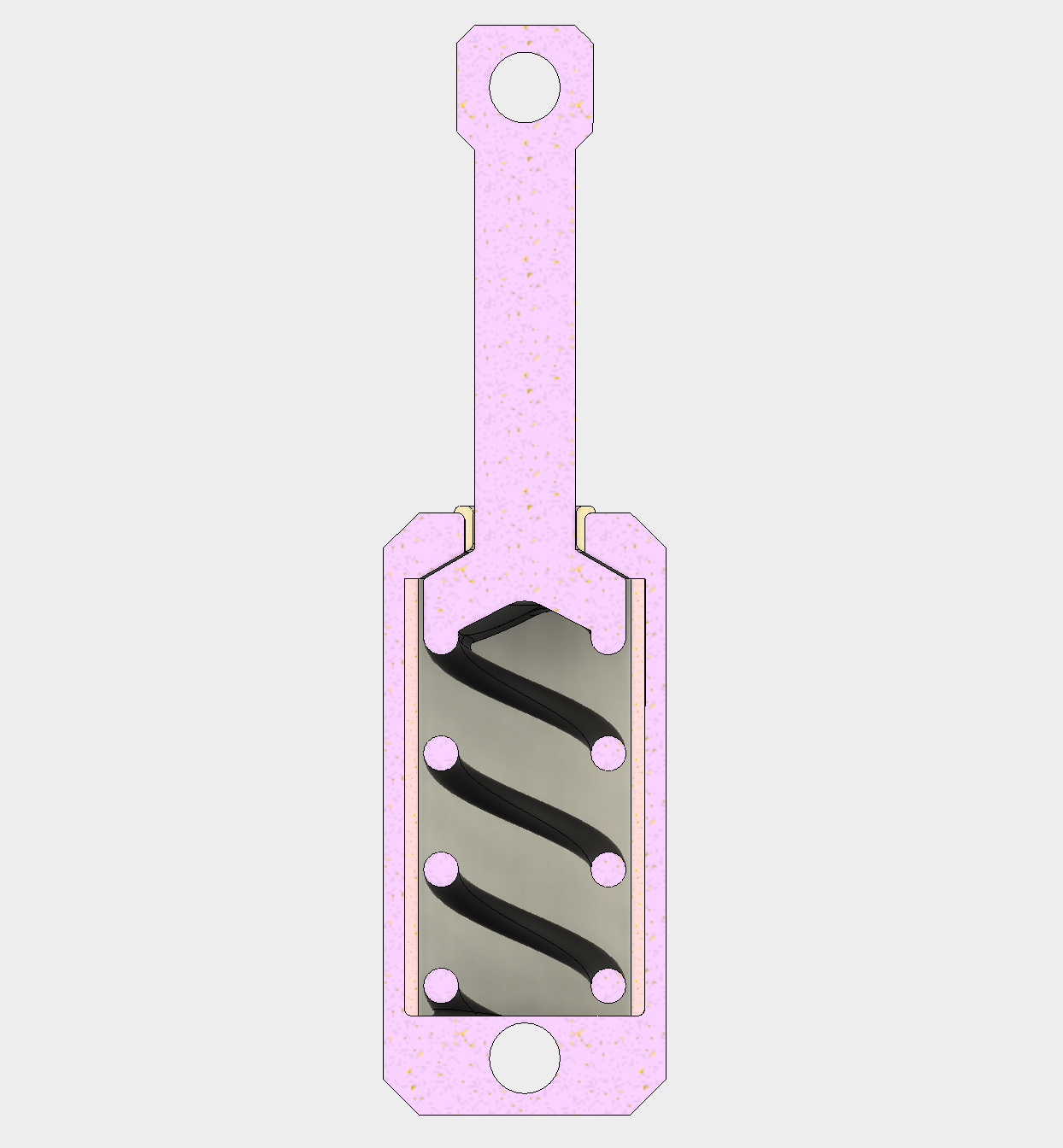

La figura seguente mostra le sezione dell’ammortizzatore realizzata con Autodesk Fusion 360:

Per minimizzare il coefficiente d’attrito, sono state prodotte due bronzine realizzate in Nylon, una da inserire tra la molla e la superficie interna del cilindro, mentre l’altra da inserire tra il cilindro e l’albero che scorre.

“Il Tough Nylon è più liscio di Onyx, perciò ho pensato che potesse essere una buona soluzione” continua l’esperto.

Complessivamente l’ammortizzatore è composto da tre parti: la molla, l’albero e il cilindro che costituiscono un pezzo unico e le due bronzine che sono stampate a parte. Come si può notare dalla sezione, le bronzine sono inserite all’interno del cilindro, quindi sono state stampate con la Mark Two per prime, a parte usando il Tough Nylon.

In seguito è stata programmata la stampa dell’ammortizzatore, in modo che si potesse mettere in pausa due volte. Nella prima pausa è stata inserita la bronzina di dimensioni maggiori, mentre nella seconda pausa è stata inserita la bronzina tra il cilindro e l’alberino, aggiungendo leggermente della colla per evitare che questa potesse fuoriuscire.

“Abbiamo così realizzato un ammortizzatore, unicamente stampato con la tecnologia 3D e non vediamo l’ora di testarlo per individuare il suoi limiti!”

Clicca qui per la scaricare la scheda tecnica del prodotto.