Il gruppo giapponese Toyoda Gosei Co., Ltd. ha sviluppato un nuovo materiale composito con matrice termoplastica e rinforzo in nanofibre di cellulosa (CNF) per applicazioni automotive con l’obiettivo di ridurre la CO2 durante il ciclo di vita dei componenti automobilistici, dall’approvvigionamento e produzione delle materie prime al riciclaggio e allo smaltimento. CNF è cinque volte più resistente dell’acciaio e ha un quinto del peso dell’acciaio.

Il materiale è stato creato come parte di un progetto governativo per promuovere l’uso della nanocellulosa come rinforzo nei materiali plastici nel tentativo di ridurre le emissioni di CO2 dei prodotti in plastica.

Lo sviluppo di materiali che aumentino le prestazioni ambientali dei suoi prodotti fa parte degli sforzi dell’azienda verso la decarbonizzazione e l’economia circolare. L’uso della plastica rinforzata con CNF ha il potenziale per ridurre le emissioni di CO2 generate durante l’intero ciclo di vita dei componenti automobilistici che produce, dall’approvvigionamento e produzione delle materie prime al riciclaggio e allo smaltimento.

Tre sono i benefici evidenziati dal gruppo giapponese:

- la possibilità di produrre componenti più sottili o in espanso, considerato che la nanofibra di cellulosa – se utilizzata in combinazione con plastiche o elastomeri – è leggera (solo un quinto rispetto all’acciaio) e resistente (5 volte più dell’acciaio); ciò riduce il peso e i consumi delle autovetture;

- il materiale riprocessato mantiene buona parte delle sue proprietà meccaniche;

- il rinforzo non incrementa la quantità di CO2, assorbita dalla pianta nel suo ciclo di crescita, anche in caso di termovalorizzazione.

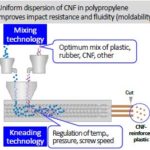

La plastica rinforzata con CNF di nuova concezione combina il 20% di CNF in una plastica per uso generale (polipropilene) utilizzata nei componenti interni ed esterni delle automobili.

Inizialmente, a livello pratico, la ridotta resistenza all’impatto dovuta all’incorporazione di CNF era un problema. Tuttavia, l’azienda ha superato con successo questa sfida per creare un materiale con una resistenza agli urti in grado di soddisfare i requisiti per i componenti automobilistici.

I prodotti di prova includono i vani portaoggetti e le guarnizioni dei montanti anteriori.