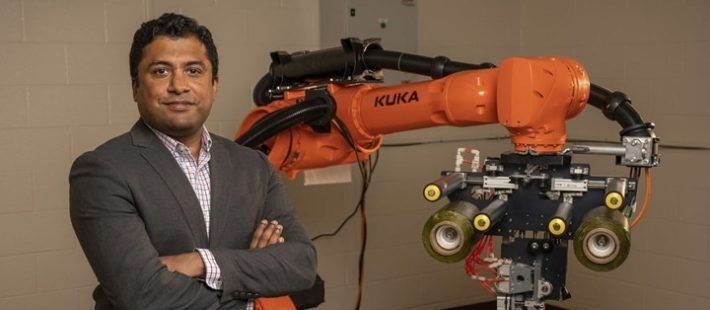

Il progetto, che avrà luogo nel laboratorio di UTA per materiali avanzati, produzione e analisi, fa parte di un programma finanziato dal US Air Force Research Laboratory (AFRL, Wright-Patterson Air Force Base, Ohio, USA) e ha l’obiettivo di rendere gli aerei più leggeri e durevoli, garantendo al tempo stesso la sicurezza del volo.

Prevenire è meglio che curare

Utilizzare diversi strati di compositi laminati per costruire velivoli più leggeri e resistenti è una scelta che sta diventando sempre più comune nel settore. Il Boeing 787, ad esempio, è composto per circa il 50% da materiali compositi. Quando si usano questi materiali, tuttavia, bisogna fare i conti con il rischio di delaminazione, che può essere causata dalle condizioni operative o da eventuali impatti.

“La delaminazione è per molti versi simile ad una scheggiatura nel parabrezza di un’auto. – afferma Paul Davidson – Con il tempo la crepa si allarga e rende il veicolo pericoloso. Noi stiamo lavorando per dire al conducente quanto tempo prima bisogna provvedere alla riparazione”.

Parola d’ordine: sicurezza

Le squadre sul campo, utilizzando apparecchiature a ultrasuoni, sono in grado di stimare i danni agli aerei. Lo strumento predittivo sviluppato da Davidson è concepito per utilizzare quei dati per test computazionali che determinino il rischio di guasto e la vita operativa della struttura composita. Il progetto, che avrà applicazioni sia nel settore militare che in quello commerciale, mira anche a prevedere:

- le riparazioni che dovranno essere effettuate

- la durata delle stesse

- la possibilità che successivamente l’aeromobile torni ad essere operativo.

“Il progetto di Davidson è essenziale per la sicurezza del volo – afferma Erian Armanios, presidente del MAE – dal momento che riduce la perdita di velivoli e di vite umane. Inoltre, porta UT Arlington in prima linea nei test compositi computazionali, che continueranno a crescere nei prossimi anni”.